Технология первичной переработки нефти основана на разделении нефти методом ректификации на узкие нефтяные фракции и определяется направлениями использования фракций, выделяемых на установках АВТ.

По типу работы этих установок различают:

- Топливные (выделяемые фракции предназначены преимущественно для производства моторных топлив)

- Масляные (предусматривается выделение узких масляных фракций)

- Топливно – масляные

Поэтому отечественные установки переработки нефти (АТ и АВТ) характеризуются большим разнообразием используемых схем ректификации в зависимости от ассортимента выпускаемых фракций. Однако во всех случаях выдерживаются несколько основных принципов:

- Процесс первичной ректификации нефти проводится в сложных колоннах, характеризующихся наличием нескольких зон ввода питания и отбора целевых продуктов.

- В процессе ректификации для обеспечения теплоподвода в систему и снижения парциального давления нефтяных паров широко используется острое паровое орошение (в систему вводится перегретый водяной пар).

- Для промежуточной конденсации паровой фазы по высоте колонны используются выносные холодные циркуляционные орошения.

- В схемах ректификации используются выносные отпарные колонны (стриппинг – секции), что приводит к появлению в системе дополнительных рецикловых связей.

- Сырьевое обеспечение производств зачастую характеризуется наличием нескольких поставщиков нефти, а значит и колебаниями во времени фракционного состава исходного сырья.

- Требования к качеству выделяемых фракций, в первую очередь в части снижения эффекта наложения соседних фракций друг на друга, постоянно повышаются.

Указанные обстоятельства существенно усложняют как схему реализации процесса, так и его конструктивное оформление. Технология разделения (схема) и конструктивное оформление оказывают существенное влияние друг на друга и должны рассматриваться совместно. Поэтому расчетное исследование процесса и особенно процедура его оптимизации становится чрезвычайно сложной задачей, которую невозможно решать без использования УМП.

Схема атмосферного блока установки АВТ

Схема атмосферного блока установки АВТПринцип работы атмосферного блока (АТ)

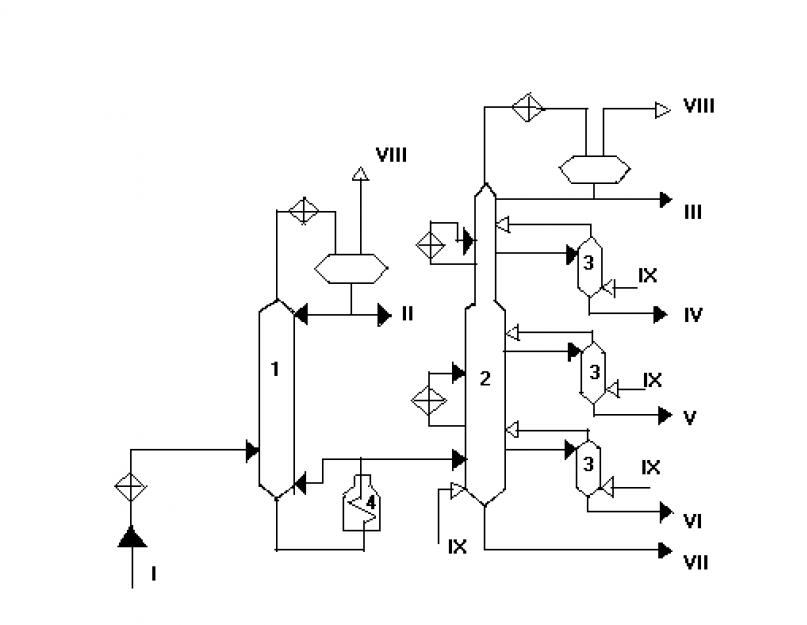

Наиболее распространенной схемой реализации процесса для атмосферного блока АВТ является схема двукратного испарения и двукратной ректификации нефти (рис. 2.1). По этой схеме работает широко распространенная , входящая в типовые блоки ЛК-6У многих нефтеперерабатывающих заводов РФ.

Установка ЭЛОУ-АВТ-6

Обезвоженная и бессоленная нефть с блока ЭЛОУ (блок подготовки нефти – электрообезвоживание и обессоливание нефти) после подогрева до температуры 195-205 о С за счет рекуперации тепла материальных потоков, отходящих с установки, поступает на разделение в колонну частичного отбензиневания сырья К-1 .

Назначение К-1 – отбор из нефти легкого бензина и основной части растворенных газов для нормализации количества бензиновых углеводородов в основной колонне К-2 и стабилизации режима её работы при возможных колебаниях состава сырья.

Дистиллятные пары из К-1 конденсируются в аппаратах воздушного и/или водяного охлаждения и разделяются в сепараторе С-1 на жидкую (II) и газовую (VIII) фазы.

Часть жидкой фазы возвращается в К-1 в качестве флегмы , а балансовый избыток (фракция легкого бензина II) отводится с установки.

Газовая фаза отводится на газофракционирующую установку (ГФУ ). Частично отбензиненная нефть из низа К-1 поступает в печь П-1 , нагревается до температуры 360-370 о С и подается на тарелку питания колонны К-2 .

Одновременно часть нагретой нефти (кубовый продукт К-1 ) возвращается в К-1 в виде «горячей струи» для создания парового орошения в исчерпывающей секции колонны.

Дистиллятные пары с верха К-2 конденсируются в аппаратах АВО и поступают в сепаратор С-2 . Часть жидкой фазы возвращается в качестве флегмы в К-2 , а балансовый избыток (фракция тяжелого бензина III) отводится с установки. С промежуточных тарелок укрепляющей секции К-2 в виде боковых погонов выводятся топливные фракции 180-220 о С , 220-280 о С и 280-350 о С , которые направляются в отпарные колонны К-3, К-4 и К-5 соответственно.

Кстати, прочтите эту статью тоже: Установка каталитического крекинга

В низ колонны К-2, а также в низ отпарных колонн подается перегретый водяной пар (поток IX) для отпарки из продуктовых потоков более легких фракций. Отпаренные фракции вместе с водяными парами возвращаются в основную колонну К-2 выше точек отбора боковых погонов.

Использование отпарных колонн позволяет существенно снизить содержание легких фракций в отбираемых дистиллятных продуктах и за счет этого повысить их качество.

Рис. 2.1. Принципиальная схема двукратной ректификации нефти атмосферного блока установки АВТ: К – ректификационные колонны;

П – печь; С – сепараторы; Т – теплообменники. Потоки: I – сырье (нефть с ЭЛОУ); II – лёгкий бензин; III – тяжелый бензин; IV — фракция 180-220 о С;

V – фракция 220-280 о С; VI – фракция 280-350 о С; VII – мазут; VIII – газ;

IX – водяной пар

В процессе ректификации нефти водяной пар играет особую роль, определяемую тем обстоятельством, что вода и углеводороды в жидкой фазе практически взаимно нерастворимы и образуют раздельно кипящую смесь .

В этих условиях водяной пар не только вносит в систему тепло, необходимое для отпарки легких углеводородов, но и снижает парциальное давление нефтяных паров, что в свою очередь приводит к понижению температуры кипения углеводородной (нефтяной) фазы и одновременно к увеличению относительной летучести всех углеводородных пар компонентов.

Поэтому ввод водяного пара в определенной мере эквивалентен понижению давления в ректификационной системе, что особенно важно для колонн, работающих под вакуумом .

На тарелках ректификационных колонн установок АВТ водяной пар при используемых режимах работы не конденсируется , проходит всю колонну снизу вверх и конденсируется только во внешних конденсационных узлах. Расход водяного пара в атмосферном блоке составляет (1,2–3,5 ) % масс. В расчете на сырье установки.

Кстати, прочтите эту статью тоже: Установка производства серной кислоты

Использование водяного пара приводит и к отрицательным эффектам:

- увеличиваются затраты энергии на проведение процесса;

- заметно возрастают паровые нагрузки в ректификационных колоннах, поскольку молекулярная масса воды существенно меньше молекулярной массы разделяемых углеводородов;

- в результате возрастают диаметры ректификационных колонн и их гидравлическое сопротивление;

- происходит обводнение нефтепродуктов, что вызывает необходимость их последующей осушки;

- образуются химзагрязненые сточные воды.

Поэтому в мировой практике наблюдается тенденция использования в качестве испаряющего агента взамен воды углеводородной фазы (бензиновой и керосино-газойлевой фракций).

Однако в отечественной практике эти решения широкого распространения не нашли. В укрепляющей секции колонны К-2 (рис. 2.1) расположены 2 холодных циркуляционных орошения, которые обеспечивают промежуточную конденсацию парового потока в К-2.

При этом возрастают расходы потоков жидкого орошения (внутренней флегмы) и обеспечивается более полный отбор целевых топливных фракций. Охлаждение циркуляционных орошений производится в выносных холодильниках.

На разных НПЗ режимы работы колонн атмосферного блока, а также аппаратурное оформление технологического процесса могут существенно различаться, что подтверждает необходимость проведения оптимизационных решений при анализе и совершенствовании показателей работы каждой конкретной установки. Характерные показатели режимов работы атмосферного блока установки АВТ-6 при переработке западносибирской нефти приведены в табл. 2.1.

ВАМ БУДЕТ ИНТЕРЕСНО:

Для расчета основных показателей воспользуемся материальным балансом. В таблице 3.8 приведен материальный баланс колонны К-2.

Таблица 3.8 - Материальный баланс колонны К-2

|

Условное обозначение |

% мас. на нефть |

% мас. на полуотбензиненую нефть |

||

|

полуотбензиненная нефть |

||||

|

бензин к-2 |

||||

|

дизтопливо |

||||

Определение температурного режима колонны К-2

Определение температур начала и конца однократного испарения, получаемых продуктов при абсолютном давлении 760 мм рт. ст., проводится по графику Обрядчикова-Смидович. Строим графики ИТК и ОИ фракции бензина керосина и дизельного топлива, которые изображены на рисунках 3.5, 3.6, 3.7.

Рисунок 3.5 - Кривые ИТК и ОИ фракции бензина при 760 мм рт. ст.

Рисунок 3.6 - Кривые ИТК и ОИ фракции керосина при 760 мм рт. ст.

Рисунок 3.7 - Кривые ИТК и ОИ фракции дизельного топлива при 760 мм рт. ст.

Описание атмосферной колонны К-2

Колонна является сложной и состоит из основной и двух выносных отпарных колонн - стриппинг-секций К-3/1 и К-3/2. Избыточное тепло в колонне может быть полностью отведено сверху колонны с помощью острого испаряющегося орошения или в сочетании с промежуточными циркуляционными орошениями, организованными под тарелками отбора боковых погонов.

На опыте эксплуатации аналогичных колонн примем следующее число тарелок в концентрационной части колонны:

бензин - 7 тарелок,

керосин - 8 тарелок,

дизельное топливо - 8 тарелок.

В секциях циркуляционного орошения примем по 2 тарелки. Таким образом, при наличии двух циркуляционных орошений общее число тарелок в концентрационной части колонны будет равно 27. В отгонной части примем 4 тарелки, в стриппинг-секциях - по 6 тарелок. Полное число тарелок в основной колонне равно 31.

Над сечениями ввода сырья и над верхней тарелкой установим отбойники из гофрированной сетки.

Для отпарки легких компонентов и создания парового потока в отпарных секциях под нижнюю тарелку К-2 и в стриппинг-секции вводится водяной пар.

Принимаем расход водяного пара:

в низ колонны - 2% на сырье,

в стриппинг-секции - 2% от выхода бокового погона.

Расход водяного пара в низ колонны:

В стриппинг-секции К-3/1, К-3/2, соответственно:

Общий расход водяного пара:

Давление и температура в колонне

Примем абсолютное давление в секции питания колонны 1600 мм рт. ст. и перепады давления:

на клапанную тарелку в отгонной секции - 3 мм рт. ст.;

на тарелках с 5-й по 12-ю - 5 мм рт. ст.;

на тарелках с 15-й по 22-ю - 6 мм рт. ст.;

на тарелках с 25-й по 31-ю - 7 мм рт. ст.;

на тарелках циркуляционных орошений - 10 мм рт. ст.;

на тарелках стриппинг-секций - 5 мм рт. ст.;

между верхней тарелкой и емкостью орошения - 25 мм рт. ст.

При определении абсолютного давления в различных сечениях колонны перепад давления между сечением вывода бокового погона и верхом стриппинг-секции, а также гидравлическое сопротивление отбойников не учитываются.

Температуру сырья на входе в колонну К-2 принимаем 350оС, доля отгона сырья при этой температуре примерно равна доле отбора светлых компонентов из сырья.

Физические характеристики внешних материальных потоков

Плотность флегмы и паров в отдельных сечениях колонны может быть принята ориентировочно из предложения равномерного перепада плотности на одну тарелку в отдельных секциях колонны .

Физические характеристики внешних материальных потоков приведены в таблице 3.9.

Таблица 3.9 - Физические характеристики внешних материальных потоков

Расчет процесса однократного испарения сырья на входе в колонну К-2

Относительное количество паровой фазы, образующейся при однократном испарении сырья на входе в колонну, рассчитывается по одному из уравнений :

где х`Fi, y*Fi, x*Fi - мольные концентрации отдельных фракций, соответственно, в сырье, в паровой и в жидких фазах сырья;

К - константа фазового равновесия i-го компонента;

е` - мольная доля отгона сырья на входе в колонну.

Расчет процесса однократного испарения сырья проводился при температуре ввода сырья в колонну tвх=250oC и при давлении 1600 мм рт. ст.

Мольная доля отгона - 0,95.

Массовая доля отгона - 0,848.

Молекулярные массы: сырья - 209,7, паровой фазы - 121,6, жидкой фазы - 313,12.

Относительная плотность паровой фазы по кривым разгонки полуотбензиненной нефти 0,73.

Относительная плотность жидкой фазы определится из уравнения:

Выбор схемы орошения в колонне

Съем тепла в колонне может быть осуществлен различными способами.

Весь избыток тепла снимается вверху колонны. В этом случае возможны три варианта:

Острым испаряющим орошением, при этом флегмовое число в верхней части колонны максимально, вниз по высоте колонны нагрузки по паровой и жидкой фазе снижаются, соответственно уменьшается эффективность работы тарелок; утилизация тепла в этом случае практически невозможна; расход хладагента в конденсаторе-холодильнике высокий;

Верхним циркуляционным орошением, при этом возможна утилизация тепла при большой поверхности теплообмена, так как температурный напор в теплообменных аппаратах нагрева сырья будет небольшим;

Совместно острым и верхним циркуляционным орошением.

Избыток тепла снимается вверху колонны и промежуточными циркуляционными орошениями; съем тепла должен быть организован таким образом, чтобы обеспечить необходимое флегмовое число в каждой секции колонны; нагрузки тарелок по паровой и жидкой фазе выравниваются, диаметр колонны при этом будет минимальным; возможна утилизация тепла при меньшей поверхности теплообмена, чем для первого случая.

Количество тепла, которое необходимо снять орошением, определяется из совместного решения уравнений материального и теплового баланса соответствующей секции колонны.

Расчет температурного режима сложной колонны

Расчет температурного режима колонны и нагрузок по пару и жидкости в отдельных сечениях проводится, начиная с отгонной секции.

Температура паров принимается равной среднему значению между температурой жидкости на входе в отпарную секцию и температурой остатка. Энтальпии паровых и жидкостных потоков рассчитываются по формулам Крега, кДж/кг:

Тепло, выделяемое водяным паром при охлаждении от температуры входа до температуры в соответствующем сечении в колонне К-2 и стриппинг-секциях, не учитывая, так как оно составляет небольшую величину и в некоторой степени компенсирует также не учитываемые в расчете тепловые потери от корпуса колонны в окружающую среду. На рисунке 3.8 представлен тепловой баланс отгонной секции колонны.

Рисунок 3.8 - Тепловой баланс в отгонной секции колонны

Таблица 3.10 - Материальный баланс отгонной секции

|

Условное обозначение потока |

Расход, кг/ч |

Температура, оС |

Энтальпия, кДж/кг |

Количество тепла, ГДж/ч |

||

|

19,44 + G0822,4810-6 |

||||||

|

17,60 + G0899,1710-6 |

Из теплового баланса G0=14012,46 кг/ч, а паровое число составит G0/W1=0,39.

Парциальное давление нефтяных паров над верхней тарелкой отгонной секции определится по уравнению: мм рт. ст.,

где эв - абсолютное давление над верхней тарелкой отгонной секции;

G0`, z`1 - количество молей, соответственно, нефтяных и водяных паров.

При давлении 760 мм рт. ст. нефтяные пары, как было принято, имеют температуру 250оС, при рассчитанном парциальном давлении, равном 249,64 мм рт. ст., температура паров равна примерно 240оС. Из этого следует, что предварительно принятая температура соответствует расчетной.

Для определения нагрузок в сечении отвода жидкости в стриппинг-секцию К-3/1 предварительно примем температуру жидкости на 15-й тарелке:

Тепловой баланс стриппинг-секции дизельного топлива

Температуру дизельного топлива на выходе из стриппинг-секции примем на 20оС ниже температуры жидкости на входе:

Температуру паров, уходящих из стриппинг-секции, принимаем равной среднему значению между температурами жидкости, поступающей с 15-й тарелки, и дизельного топлива, отбираемого из К-3/1(таблица 3.11).

Таблица 3.11 - Тепловой баланс

|

Условное обозначение потока |

Расход, кг/ч |

Температура, оС |

Энтальпия, кДж/кг |

Количество тепла, ГДж/ч |

||

|

803,9910-6 G стр,1 |

||||||

|

21,46 + 796,9910-6 G стр,1 |

||||||

|

773,9910-6 G стр,1 |

||||||

|

19,27 + 803,9910-6 G стр,1 |

Из теплового баланса Gстр1= 12342 кг/ч, а паровое число составит Gстр1/W2=0,3.

Парциальное давление нефтяных паров над верхней тарелкой стриппинг-секции определится по уравнению:

мм рт. ст.,

где 15 - абсолютное давление над верхней тарелкой стриппинг-секции, принимаем равным давлению над тарелкой бокового отбора;

Gстр1`, z`2 - количество молей, соответственно, нефтяных и водяных паров, подаваемых в стриппинг-секцию.

При давлении 760 мм рт. ст. нефтяные пары имеют температуру 215,8оС, при рассчитанном парциальном давлении, равном 960 мм рт. ст., температура паров равна примерно 220оС. Предварительно принятая температура соответствует расчетной, и дополнительный пересчет не требуется.

Количество жидкости, отводимой в стриппинг-секцию с 15-й тарелки: кг/ч.

Плотность и молекулярная масса этой жидкости определяется по правилу смешения.

Примем температуру паров, поступающих с 14-й тарелки, на 10оС выше температуры жидкости на 15-й тарелке, т.е. 245оС (таблица 3.12).

Таблица 3.12 - Тепловой баланс

|

Условное обозначение потока |

Расход, кг/ч |

Температура, оС |

Энтальпия, кДж/кг |

Количество тепла, ГДж/ч |

||

|

389,37+39610-6g15 |

||||||

|

245,07+559,5610-6g15 + Qцо1 |

Из теплового баланса: (559,56-396) ·10-6 ГДж/ч.

Максимальное количество тепла, которое можно снять циркуляционным орошением:ГДж/ч, при этом вся жидкость с 15-й тарелки поступает в стриппинг-секцию, т.е. 15-я тарелка «глухая», g15=0.

Принимаем: Qцо1=0,8 ·=115,44 ГДж/ч, в этом случае

g15= 176442,1 кг/ч, G14= 557942,1 кг/ч.

Количество жидкости на 15-й тарелке:

g15(общ)=g15+ g(стр1)= 176442,1 + = 230284,14 кг/ч.

Принимаем, что с 16-й тарелки на 15-ю поступает такое же количество жидкости:

g16 = g15(общ)= 230284,14 кг/ч.

Количество паров над 15-й тарелкой:

G15=D3+W3+g16= 570284,14 кг/ч.

Для проверки принятой в начале расчета температуры жидкости на 15-й тарелке определим парциальное давление фракции дизельного топлива в парах по уравнению:

817,48 мм рт. ст.

Тепловой баланс стриппинг секции керосина

Принимаем температуру жидкости на 25-й тарелке:

Температуру керосина на выходе из стриппинг-секции принимаем на 16оС ниже температуры жидкости на входе:

Температуру паров, уходящих из стриппинг-секции принимаем равной 176оС. Составляем тепловой баланс и заносим значения в таблицу 3.13. Из теплового баланса Gстр2= 16812 кг/ч, паровое число составляет 0,2.

Таблица 3.13 - Тепловой баланс

|

Условное обозначение потока |

Расход, кг/ч |

Температура, оС |

Энтальпия, кДж/кг |

Количество тепла, ГДж/ч |

||

|

700,99106Gстр2 |

||||||

|

34,26 + 700,9910-6Gстр2 |

||||||

|

903,31106Gстр2 |

||||||

|

30,85 + 903,3110-6Gстр2 |

Парциальное давление нефтяных паров над верхней тарелкой этой стриппинг-секции 840 мм рт.ст. Количество жидкости, отводимой в стриппинг-секцию с 25-й тарелки: gстр2= 98812 кг/ч.

Плотность и молекулярная масса этой жидкости: =0,759, М=162.

Принимаем температуру паров под 25-й тарелкой на 10оС выше температуры жидкости на 25-й тарелке. Составляем тепловой баланс и заносим значения в таблицу 3.14.

Таблица 3.14 - Тепловой баланс

|

Условное обозначение потока |

Расход, кг/ч |

Температура, оС |

Энтальпия, кДж/кг |

Количество тепла, ГДж/ч |

||

|

389,37+550,3910-6g25 |

||||||

|

309,02+436,3510-6g25 |

Максимальное количество тепла, которое можно снять циркуляционным орошением: (Qцо2)макс=80,35 ГДж/час, принимаем Qцо2=0,8 =64,28 ГДж/ч, в этом случае g25= 141400,41 кг/ч, G24= 481400,41 кг/ч.

Количество жидкости на 25-й тарелке:

g25(общ)=g25+g(стр2)= 481400,41+ 98812= 580212,41 кг/ч.

Принимаем, что с 16-й тарелки на 15-ю поступает такое же количество жидкости: g26=g25(общ)=580212,41 кг/ч.

Флегмовое число g26/D3=2,25.

Количество паров над 25й тарелкой: G25=D3+g26=838212,41 кг/ч.

Из уравнения теплового баланса, составленного для всей сложной колонны, определим количество тепла, которое необходимо отобрать сверху колонны холодным орошением:

11,07 ГДж/ч.

Записываем результаты полученных расчетов в таблицу 3.15, 3.16.

Таблица 3.15 - Тепловой баланс

|

Условное обозначение потока |

Расход, кг/ч |

Температура, оС |

Энтальпия, кДж/кг |

Количест-во тепла, ГДж/ч |

||

|

Всего с продуктами: |

Таблица 3.16 - Тепло, снимаемое орошением

Расчет основных размеров колонны К-2

Диаметр колонны определяется по максимально допустимой скорости паров и их объему в наиболее загруженном сечении. Объем паров рассчитывается с учетом водяного пара по уравнению:

Таблица 3.17 - Тепловой баланс

|

Сечение над тарелкой № |

G", кмоль/ч |

z", кмоль/ч |

Р, мм рт.ст. |

|||

Максимально допустимая линейная скорость паров для колонн с переливными тарелками рассчитывается по уравнению, м/с:

где C - коэффициент, зависящий от расстояния между тарелками и условий ректификации, м/ч;

Абсолютные плотности соответственно жидкости и паров при температуре и давлении в расчетном сечении, кг/м3.

Плотность паровой фазы определяют по формуле:

где G - суммарный массовый расход всех паров, проходящих через рассчитываемое сечение.

Диаметр колонны рассчитываем для сечения над 5-ой тарелкой, где G=176470,56 кг/ч, g=191176,44 кг/ч.

Объем паров Vп=9,80 м3/с.

Плотность паров сп=9,55 кг/м3.

Плотность жидкости сж=904 кг/м3.

Таким образом, максимально допустимая скорость паров

Максимальный диаметр:3,81 м.

Минимальный диаметр: 2,88 м.

Фактический диаметр: 3,34 м.

По нормальному ряду принимаем диаметр D=3,4 м.

Принимаем расстояние между тарелками H=500 мм.

Высоту низа колонны определяют с учетом необходимого запаса жидкости в случае прекращения подачи сырья в колонну. Запас жидкости определяют из соотношения:

где - запас времени.

Для расчета общей высоты колонны рассчитываем следующие высоты:

расстояние между верхней тарелкой и верхним днищем - h1=D/2, h1=1,7 м;

высота концентрационной части - h2=H*(Nk-1), h2=13 м;

высота питательной секции - h3=1,5 м;

высота отгонной части -h4= H*(No-1), h4=1,5 м;

расстояние от уровня жидкости до нижней тарелки - h5=1.5 м;

высота запаса жидкости - h6=3,5 м;

высота опорной части колонны - h7=4 м.

Общая высота колонны составляет Hкол=26,7 м.

Колонная балка - это сортовой металлопрокат. Она имеет Н-образный поперечный профиль и относится к двутавровым балкам. Обозначение двутавров колонных ГОСТ 26020 83 – «К». Данная балка обладает увеличенной толщиной полок и стенок в сечении. Это дает балке к1 дополнительную жесткость и прочность. Изготавливают балку к2 из углеродистой конструкционной стали по ГОСТ380.

Прайс-лист

|

Колонные балки СТО АЧМ 20-93 |

|||||

|---|---|---|---|---|---|

|

Наименование | |||||

|

Балка 20 К1 |

|||||

|

Балка 20 К2 |

|||||

|

Балка 25 К1 |

|||||

|

Балка 25 К2 |

|||||

|

Балка 25 К3 |

|||||

|

Балка 30 К1 |

|||||

|

Балка 30 К2 |

|||||

|

Балка 30 К3 |

|||||

|

Балка 30 К4 |

|||||

|

Балка 35 К1 |

|||||

|

Балка 35 К2 |

|||||

|

Балка 40 К1 |

|||||

|

Балка 40 К2 |

|||||

|

Балка 40 К3 |

|||||

|

Балка 40 К4 |

|||||

|

Балка 40 К5 |

|||||

*По наличию, и конечной стоимости товара вы можете узнать у наших специалистов.

Технические характеристики балки колонной

Основные характеристики балки двутавровой колонной зависят от марки стали, прочностных свойств, таких размеров, как высота между полками, ширина полок, толщина стенки и длина. По форме полок колонный двутавр к1 относится к типу балок с параллельными полками. Сортамент колонных двутавров регламентирован ГОСТ 26020 83. Данная балка для улучшения механических свойств может подвергаться термической обработке. По классу точности балка к1 изготавливается повышенной (А) или нормальной (Б) точности.

К техническим характеристикам колонной балки относят:

- Марку стали, из которой она выполнена.

- Механические и прочностные свойства.

- Размеры колонного двутавра.

- Тип термической обработки.

- Класс точности.

Применение

Балку колонную двутавровую широко применяют в качестве вертикальных колонн, опор в зданиях многоэтажной постройки. Из нее допускается изготавливать и другие несущие конструкции такие, как перекрытия, опоры мостов, каркасы ответственных частей крупных металлоконструкций и других объектов.

Перечень применения колонного двутавра такой:

- получение крупных металлоконструкций с хорошими прочностными характеристиками;

- производство колонн, опор, балок перекрытий, стоек;

- Изготовление каркасов металлоконструкций крупных объектов.

Таблица 13 Материальный баланс колонны К-2

|

% масс на нефть |

% масс на полуотбенз. нефть |

тыс.т/год |

|||

|

Полуотбензиненная нефть |

|||||

|

Фракция 85-120 0 С |

|||||

|

Фракция 120-240 0 С |

|||||

|

Фракция 240-350 0 С |

|||||

Режим температур и давлений.

В колонну К-2 подается отбензиненная нефть, орошение и водяной пар. Из колонны выводится головной погон - бензиновая фракция 85-120 о С, боковые погоны -фракция 120-240 о С, фракция 240-350 о С, орошение, водяной пар и остаток - мазут. Пары головного погона и водяной пар выводятся через шлемовую трубу колонны, жидкий погон из боковой части колонны и остаток - с низа колонны.

Температура отбензиненной нефти, поступающей в колонну К-2, определяется по точке кривой ОИ отбензиненной нефти, которая соответствует суммарному отбору светлых нефтепродуктов (допускается, что светлые нефтепродукты полностью испаряются в месте ввода сырья в колонну).

Ранее было показано, что значение температуры в питательной секции колонны К-2 составляет t п.с.2 = 305 о С, давление Р п.с.2 = 2 атм = 1 520 мм рт. ст.

Колонна К-2 в отличии от колонны К-1 работает с водяным паром. На основании заводских данных количество водяного пара, вводимого в колонну К-2, (G 1) составляет 1,01,5 % (принимаем 1%) в пересчете на полуотбензиненную нефть, а подаваемого в отпарную колонну (G 2) - 26 % (принимаем 2%) в пересчете на каждый боковой погон. Приняв соответственно 1,5 и 2,0 % водяного пара на поток, получим:

G 1 = 0,01961765=9617,65 кг/ч 9618 кг/ч

G 2 = 0,02 179177= 3583,54кг/ч 3584 кг/ч

G 3 = 0,02 191584= 3831,68 кг/ч 3832 кг/ч

Температура паров, выходящих с верха колонны К-2, устанавливается по концу кривой ОИ головного погона при давлении, соответствующем парциальному давлению его паров в смеси с водяным паром.

На верху колонны, где имеется двухкомпонентная смесь паров бензина и воды, на основании закона Дальтона:

где Р б - парциальное давление паров бензина;

Общее давление на верху колонны;

Молярная концентрация паров бензина:

Предварительно находим плотности фракций 85-120°С, 120-240°С, 240-350°С:

с 20 4 (85-120) = 0,7260 (85-120) = 0,7304

с 20 4 (120-240) = 0,8080 (120-240) = 0,8118

с 20 4 (240-350) = 0,8750 (240-350) = 0,8784

с 20 4 (350-к.к.) = 0,9810 (350-к.к.) = 0,9836

Молекулярная масса бензина 85-120 о С определяется по формуле Крэгга:

Тогда N б = = 274,05кмоль/ч;

N вод.пар = = 946,33кмоль/ч

Так как в колонне применяется острое верхнее орошение, выводимое в виде паров вместе с парами балансового бензина и водяным паром через шлемовую трубу колонны, то при определении температуры верха колонны необходимо учитывать это орошение, изменяющее молярную концентрацию и парциальное давление паров бензина.

Для нормальной работы атмосферной колонны достаточно 1 - 2-кратного орошения . В соответствии с этой рекомендацией зададимся кратностью орошения 2. Тогда количество острого верхнего орошения составит:

G ор = 2G б = 229622кг/ч = 59244 кг/ч; N ор = = 548,1кмоль/ч

Молярная концентрация паров бензина: == 0,4649

Общее давление наверху колонны К-2 принимается равным атмосферному давлению или несколько превышающему его. Примем = 1,5атм = 1 140 мм рт. ст. Тогда парциальное давление паров бензина составит:

Р б = 1,5 0,4649 = 0,697атм = 530мм рт. ст.

Следовательно, температура паров, выходящих с верха колонны К-2, составит t в2 =88 о С.

По данным заводской практики, температура низа атмосферной колонны должна быть на 20-30 о С ниже температуры в питательной секции. Примем t н2 = 305 - 20 = 285 о С.

Температура острого верхнего орошения составляет 35 о С, примем t ор = 35 о С.

Температуру перегретого водяного пара, подаваемого в колонну, примем равной = 350 о С. Этот пар обычно получают путем перегрева отработанного (мятого) пара от насосов с давлением 0,2-0,3 МПа в змеевике, расположенном в сырьевой или в специальной печи.

Количество тарелок в концентрационной секции колонны К-2 установим по перепаду температур между сечением ввода сырья (t п.с.2 = 305 о С) и верхним сечением (t в2 = 88 о С), исходя из перепада температур между соседними тарелками в 5-10 о С (принимаем 6 о С):

36,2, принимаем = 37 тарелок.

Пусть для отбора керосиновой фракции 120-240 о С будем отводить с 13-ой тарелки, тогда дизельную фракцию 240-350 о С будем отводить с 25-ой тарелки. Число тарелок в отгонной секции атмосферной колонны составляет от 5 до 7 штук, примем = 7 тарелок. В зависимости от требуемой четкости погоноразделения выносные колонны имеют от 4 до 8 тарелок . Примем число тарелок в стриппинг-секции N стрип. = 7.

Температура бокового погона устанавливается по началу соответствующей кривой ОИ, так как выводимый из колонны жидкий боковой погон находится на тарелке при температуре закипания. В сечении вывода боковых погонов находятся и более легкокипящие компоненты, снижающие парциальное давление паров, а потому истинные температуры вывода боковых погонов обычно на 10-20 о С ниже температур начальных точек их кривых ОИ, построенных при атмосферном давлении.

Определим температуру вывода керосиновой фракции 120-240 о С аналогичным описанному выше способом:

N КФ = = 1087,24кмоль/ч

N вод.пар = = 946,33кмоль/ч

Давление на 13-ой тарелке отвода фракции, исходя из того, что давление на верху колонны равно 1,5 атм (1140 мм рт ст.), а в питательной секции 2 атм (1520 мм рт ст.) и перепад между тарелками должен быть 5-10 мм рт ст. . Проверим это предположение:

Следовательно количество тарелок было выбрано верно. Давление на 13-ой тарелке будет равно:

мм рт ст. = 1,671атм

Парциальное давление КФ:

Р КФ = 15 = 1,6710,535 0,894атм

Температура вывода керосиновой фракции из колонны К-2 соответствует температуре 0 %-ого отгона по кривой ОИ, построенной при Р КФ = 0,894атм =679 мм рт. ст. и составляет = 141 о С.

Температуру КФ на выходе из отпарной колонны принимают на 20 о С ниже температуры жидкости на входе в стриппинг-секцию , то есть:

141 - 20 = 121 о С

Определим температуру вывода дизельной фракции 240-350 о С аналогичным описанному выше способом:

N ДФ = = 746,77кмоль/ч

N вод.пар = =747,22кмоль/ч

Давление на 25-ой тарелке отвода фракции:

25 = 1 140 + 25 10 = 1 390 ммрт. ст. = 1,83атм

Парциальноедавление ДФ:

Р ДФ = 25 = 1,83 0,50,915атм

Температура вывода дизельной фракции из колонны К-2 соответствует температуре 0 %-ого отгона по кривой ОИ, построенной при Р ДФ = 0,915 атм = 695,4 мм рт. ст. и составляет = 259 о С.

Температуру ДФ на выходе из отпарной колонны принимают на 20 о С ниже температуры жидкости на входе в стриппинг-секцию , то есть:

259 - 20 = 239 о С

Тепловой баланс колонны К-2.

В колонну К-2 тепло подается с нагретой в печи полуотбензиненной нефтью, а также с подаваемым в низ колонны водяным паром.

Отводится тепло с верхним продуктом - бензиновой фракцией, боковыми погонами - КФ и ДФ и остатком, а также отводится острым (испаряющимся) орошением.

Расчет теплового баланса основной ректификационной колонны К-2 производится аналогично расчету теплового баланса колонны предварительного испарения К-1.

Приход тепла:

Количество тепла, вносимое сырьем (полуотбензиненной нефтью) -Q пон, определяется с учетом доли паровой и жидкой фаз. Доля отгона е определяется по кривой ОИ полуотбензиненной нефти при температуре входа сырья в колонну К-2, или, что то же, нагрева в печи (305 о С) и давлении, равном давлению в питательной секции колонны (2 атм= 1 520 мм рт. ст.). Графически получаем е = 0,415

Q пон = G пон ,

где G пон - количество полуотбензиненной нефти, поступающей в колонну, кг/ч;

е - доля отгона полуотбензиненной нефти при температуре нагрева в печи;

907,86 кДж/кг- теплосодержание паров полуотбензиненной нефти при температуре выхода из печи (рассчитано ранее в тепловом балансе К-1)

682,57 кДж/кг- теплосодержание жидкой фазы полуотбензиненной нефти при температуре выхода из печи.

Q пон = 961765*(0,415*907,86 + (1-0,415)*682,57)= 746392491 кДж/ч

Количество тепла, вносимого водяным паром:

Q вод.пар = G вод.пар q =G вод.пар (-),

где G вод.пар - количество водяного пара, кг/ч;

3176,59кДж/кг- теплосодержание водяного пара на входе в колонну К-2, кДж/кг;

2657,81кДж/кг- теплосодержание водяного пара на выходе из колонны К-2, кДж/кг; (из Сарданашвили)

Q вод.пар = 9618*(3176,59-2657,81) = 4989626 кДж/ч

Расход тепла:

с верхним продуктом: Q б = G б,

где G б - количество паров бензина, кг/ч;

255,07*(4-0,7304)-308,99 = 525 кДж/кг

Q б =29622*525 = 15551550 кДж/ч

с боковым продуктом: Q КФ = G КФ,

301,57 кДж/кг

Q КФ = 179177*301,57 = 54034408 кДж/ч

с боковым продуктом:

Q ДФ = G ДФ,

где G пон - количество дизельной фракции, кг/ч;

588,09 кДж/кг

Q ДФ = 191584*588,09 = 112668635 кДж/ч

с остатком: Q ост = G ост,

где Q ост - количество остатка (мазута), кг/ч;

624,21 кДж/кг

Q ост = 561382*624,21 = 350420258 кДж/ч

с острым (испаряющимся) орошением: Q ор = G ор q ор = G ор (-),

где G ор - количество острого орошения (по составу острое орошение идентично верхнему продукту), кг/ч; при кратности орошения 2 получим G ор = 2G б;

525кДж/кг - теплосодержание паров орошения при температуре верха колонны t в2 = 88 о С;

71,57 кДж/кг

Q ор = 2*29622*(525-71,57) = 26863007 кДж/ч

Найдем количество тепла, которое необходимо снимать циркуляционным орошением:

Q ц.о. = Q прих - Q расх = (Q пон + Q вод.пар) - (Q б + Q КФ + Q ДФ + Q ост + Q ор) = (746392491 + 4989626) - (15551550 + 54034408 + 112668635 + 35040258 + 26863007) = 191844259кДж/ч

Тепловой баланс колонны К-2 Таблица 14

|

Наименование |

% масс.на нефть |

% масс.на полуотб |

|||||

|

полуотбензиненная нефть |

|||||||

|

водяной пар |

|||||||

|

фракция 85-120 0 С |

|||||||

|

фракция 120-240 0 С |

|||||||

|

фракция 240-350 0 С |

|||||||

|

острое орошение |

|||||||

|

циркуляционное орошение |

|||||||

Рассчитаем количество циркуляционного орошения G ц.о. , необходимого для обеспечения нормальной работы колонны (кг/ч):

где - теплосодержание жидкости (флегмы), стекающей с тарелки вывода циркуляционного орошения (при температуре t 1 на 14-ой тарелке);

Температуру t 1 принимаем исходя из равномерного перепада температур между соседними тарелками в 5-10 о С (ранее приняли 6 о С). Поскольку температура вывода керосиновой фракции с 13-ой тарелки равняется 141 о С, то получим t 1 = 141+ 1 6 = 147 о С. Температуру входа в колонну К-2 циркуляционного орошения принимаем равнойt 2 = 80 о С . Плотность циркулирующей жидкости принимаем, основываясь на предположении о равномерном перепаде данного показателя на каждую тарелку. Тогда, учитывая плотность керосиновой фракции, получим:

0,8080+ 1 0,005 = 0,8130 = 0,8168

314,8 кДж/кг

161,47 кДж/кг

Расход циркулирующей жидкости составит:

G ц.о. == 1251185,41251185 кг/ч

Определение основных размеров колонны К-2

Основные размеры основной ректификационной колонны К-2 определяются так же, как и размеры колонны предварительного испарения К-1.

При определении диаметра колонны К-2 для установления сечения, наиболее нагруженного по парам, проверяются объемы паров в испарительном пространстве (питательной секции) колонны и под тарелками, с которых выводится орошение.

1. Сечение под 1-ой тарелкой, на которую стекает холодное орошение (пары бензина, холодное орошение и водяной пар, подаваемый в низ К-2 и стриппинг-секции):

G пар = G б + G хол.ор. + G вод.пар = 29622 + 59244 + (9618 + 3584 + 3832) = 105900 кг/ч

2. Сечение под 13-ой тарелкой (циркуляционное орошение, пары, поступающие из отпарнойколонны, и то же суммарное количество водяных паров):

G пар = G стрип. + G вод.пар + G ц.о. = 1251185+0,19179177+ (9618 + 3584 + 3832) = 1302263кг/ч,

где G стрип. = е КТ G КФ - количество паров отпариваемых в стриппинг-секции (доля отгона е КФ = 0,19 определяется графически в соответствии с температурой входа фракции КФ в отпарную колонну, равной 141 о С)

3. Сечение под 25-ой тарелкой (циркуляционное орошение, пары, поступающие из отпарной колонны, и водяные пары):

G пар = G стрип. + G вод.пар + G ц.о. =0,25*191584 +1251185 + (9618 + 3832) = 1312531 кг/ч,

где G стрип. = е ДФ G ДФ - количество паров отпариваемых в стриппинг-секции (доля отгона е ДФ = 0,25 определяется графически в соответствии с температурой входа фракции ДФв отпарную колонну, равной 259 о С).

4. Сечение под 37-ой тарелкой (пары отбензиненной нефти и водяной пар, подаваемый в низ К-2):

G пар = G неф.пар. + G вод.пар = e k-2 *G пон + G 1 = 0,415*961765 + 9618 = 408750 кг/ч

Как видно из предлагаемых расчетов, наиболее нагруженным является сечение под 25-ой тарелкой, где нагрузка по парам составляет: G пар = 1312531кг/ч.

Исходя из этого рассчитаем объем паров по уравнению Менделеева-Клапейрона:

На основании практических данных линейная скорость паров в свободном сечении для колонны К-2 составляет w = 0,6 1,15 м/с . Примем w = 1,0 м/с, тогда площадь поперечного сечения колонны составит:

Диаметр колонны рассчитывается по уравнению:

В соответствии со стандартом принимаем значение диаметра атмосферной колонны К-2 равным D К-2 = 7 м.

Расстояние между верхней тарелкой и верхним днищем колонны принимаем равным половине диаметра колонны, то есть h 1 = 7 / 2 = 3,5 м.

Высота концентрационной части колонны К-2 (n = 37):

h 2 = (n - 1) H т = (37 - 1) 0,600 = 21,6 м

Высота питательной секции колонны:

h 3 = (2 3) H т = 2 0,600 = 1,2 м

Высота отгонной части колонны К-2 (n = 7):

h 4 = (n - 1) H т = (7 - 1) 0,600 = 3,6 м

Расстояние от уровня жидкости внизу колонны до нижней тарелки принимают равнымh 5 = 1 2 м, чтобы пар равномерно распределялся по сечению колонны.

Высота, занимаемая жидким остатком в колонне, подсчитывается исходя из 5-10-минутного запаса жидкости при температуре низа колонны (329,4 о С):

V ост = 55,5 м 3 /ч,

где- абсолютная плотность остатка при температуре низа колонны (285 о С), кг/ м 3:

981 - 0,522 (285 - 20) = 842,67 843

5 мин = 0,083 ч - запас времени, ч.

Отсюда высота, занимаемая жидким остатком:

Высоту постамента принимаем h 7 = 4,0 м.

При расчете высоты концентрационной секции колонны учтем, что через 4 тарелки по высоте колонны установлено 10 люков для обеспечения монтажа и ремонта тарелок. В этих сечениях принимаем расстояние между тарелками Н т = 800 мм. Тогда:

h 2 = 21,6 + 10 0,8 = 29,6 м

Полезная высота колонны Н пол (без учета высоты опорной обечайки h 7):

Н пол = = 3,5 + 29,6 + 1,2 + 3,6 + 2,0 + 1,44 = 41,34 м.

Полная высота колонны:

Н К-2 = Н пол + h 7 = 41,34 + 4,0 = 45,34 м? 46 м